MOM-Lösung verbindet

Interview mit Felix Losch, Dürr und Martin Heinz, iTAC, über die gemeinsame Entwicklung des neuen Manufacturing Operations Management

Um effizientere und flexiblere Produktionsprozesse zu ermöglichen und individuelle Kundenanforderungen besser zu erfüllen, ist eine nahtlose Integration digitaler Technologien notwendig. Zu diesem Zwecke hat Dürr gemeinsam mit der Konzerntochter iTAC eine modulare Gesamtlösung entwickelt. Das neue Manufacturing Operations Management (MOM) ist ein ganzheitliches System, um die Performance von Fertigungsprozessen zu verbessern. Welche Vorteile MOM bietet, erläutern Felix Losch, Senior Manager Sales Digital Products bei Dürr und Martin Heinz, Vorstand der iTAC Software AG, im Gespräch.

Herr Heinz und Herr Losch, MOM gilt als innovativ und einzigartig am Markt. Inwieweit unterscheidet es sich von bestehenden Lösungen?

Heinz: Unsere End-to-End-Lösung besitzt ein Alleinstellungsmerkmal, das momentan kein anderer Software-Hersteller bietet – nämlich eine MOM-Plattform, die ermöglicht, alle Funktionalitäten einer digitalen Fabrik auf einer einheitlichen Architektur abzudecken. Im Gegensatz zu konventionellen Lösungen, verfügt unsere MOM-Plattform über ein durchgängiges User Interface, Kommunikationsstandards und ein durchdachtes User Management.

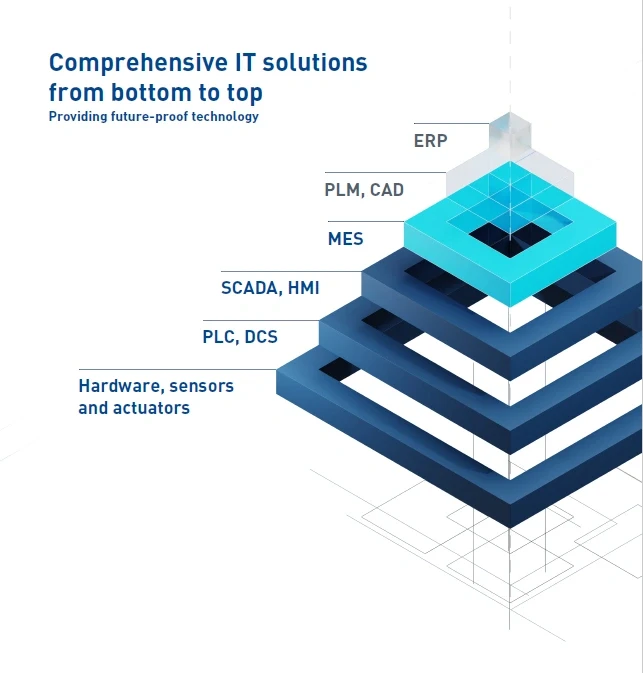

Losch: Nach jahrelanger Erfahrung im Software-Bereich, haben wir gemerkt, dass unsere Kunden großen Herausforderungen gegenüberstanden. Ein hoher Grad an Individualisierung, Redundanzen zwischen verschiedenen Systemen und wenig offene Software-Schnittstellen wurden zu unüberwindbaren Grenzen. Mit unserer Microservices-Architektur geraten unser Kunden nicht an diese Grenzen. Denn statt einer Insellösung schafft MOM eine einheitliche Plattform. Auf der Steuerungsebene erfasst und analysiert SCADA (Supervisory Control and Data Acquisition) die Daten, während auf der übergeordneten Leitebene die Produktion durch die MES-Lösung (Manufacturing Execution System) gesteuert und überwacht wird. Das bringt nicht nur funktionale Vorteile, sondern verringert auch die Investitionskosten.

Können Sie die wesentlichen Gründe für die gemeinsame Zusammenarbeit von Dürr und iTAC bei der Weiterentwicklung der Software erläutern?

Heinz: Durch die Kooperation bündeln wir Knowhow aus unterschiedlichen Themenbereichen und nutzen damit nicht nur Synergien und Skaleneffekte, sondern erzielen auch einen technologischen Vorsprung. Die neue MOM Plattform verbindet SCADA und MES und bietet dadurch die Möglichkeit zu einer Integration dieser funktionalen Schwerpunkte für unsere Kunden. Diese Lösung hat erst die Zusammenarbeit beider Teams ermöglicht, es ist sozusagen eine Win-Win-Situation für Dürr und iTAC. Mit MOM können wir unseren Kunden nun eine durchgängige Softwarelösung sowie Dienstleistungen aus einer Hand anbieten.

Losch: Das prozessorientierte MES der iTAC lässt sich optimal mit der anlagenorientierten SCADA-Lösung von Dürr kombinieren. Unsere Kunden profitieren von unserer gemeinsamen Erfahrung, wie sich ein solches System in unterschiedlichen Industrien und Anwendungsszenarien einbetten lässt. Durch das ganzheitliche Konzept werden Schnittstellen vermieden, sei es in der Software oder in den Projektteams selbst. Diese Schnittstellen bergen häufig die größten Risiken bei der Implementierung.

Auf welche Probleme und Herausforderungen in der Fertigungsindustrie zielt MOM ab?

Heinz: Moderne Fertigungsprozesse zeichnen sich durch eine zunehmende Komplexität aus. MOM stellt sicher, dass alle Vorgaben eingehalten und bei Bedarf im laufenden Prozess optimiert werden. Da das System die Produktion in Echtzeit überwacht und steuert, werden Fehlerquellen minimiert und Ausfallzeiten vermieden. Die Rückverfolgbarkeit aller Prozessschritte ermöglicht außerdem die Einhaltung von Compliance-Anforderungen. Damit decken wir alle aktuellen Herausforderungen der Fertigungsindustrie ab.

Losch: Ein großer Vorteil der Microservices ist, dass sie auf IIoT-Plattformen in der Cloud ebenso wie On-Premises, On-Edge oder in hybriden Szenarien in der Fabrik installiert werden können. Das bringt den Kunden maximale Flexibilität bei ständig wechselnden Anforderungen. Unternehmen können beispielsweise eigene Use-Cases in MOM integrieren oder gefragte IIoT-Plattformen einbinden. Große Datenmengen im Terabyte-Bereich lassen sich On-Edge verarbeiten. Das spart Zeit, Kosten und Energie und bringt zudem die notwendige Geschwindigkeit, um Fertigungsprozesse in Echtzeit zu steuern.

Flexibilität ist ein wichtiges Merkmal von MOM. Wie erreichen Sie das?

Losch: Während bisherige MES-Lösungen monolithisch, d. h. starr und unflexibel aufgebaut waren, ist MOM modular. Zahlreiche Microservices agieren und kommunizieren miteinander und erfüllen ihre Aufgaben vollkommen unabhängig voneinander. Anders als monolithische Lösungen haben Microservices eine autarke Datenhaltung und offene Schnittstellen zur Kommunikation mit anderen Services. Installiert werden nur Funktionalitäten, die tatsächlich benötigt werden. Das bringt dem Kunden maximale Flexibilität, auch was die Anbindung anwendungsspezifischer Eigenentwicklungen angeht.

Das Thema Cybersicherheit spielt in der Fertigung eine immer wichtigere Rolle. Wie sicher ist MOM?

Heinz: Tatsächlich haben die Angriffe auf OT-Systeme – also Hard- und Software, die das industrielle Equipment steuern – in den vergangenen zwei Jahren extrem zugenommen. Deshalb müssen neben fachlichen und technologischen Themen künftig auch Sicherheitsanforderungen im Fokus stehen. Der geplante Cyber Resilience Act wird festlegen, was Hersteller in Punkto Cybersicherheit beachten müssen. MOM ist in der Lage die künftigen Vorgaben zu erfüllen und bietet unseren Kunden somit ein Höchstmaß an IT-Sicherheit und damit einen langfristigen Investitionsschutz.

Losch: In unserer Digital Factory bündeln wir an zentraler Stelle Prozesse und Richtlinien für die IT-Sicherheit im Unternehmen sowie für den Einsatz von Open Source. Wir sind nach ISO/IEC 27001 zertifiziert, eine Norm, die IT-Sicherheit als Kernaufgabe im Unternehmen verankert und die Integrität aller verarbeiteten Daten bestätigt. MOM beinhaltet den Plattformdienst UIAM, der die Zuordnung von Nutzern zu entsprechenden Rechten und Rollen ermöglicht und Sicherheitskonzepte für die Kommunikation zwischen Maschinen und anderen Bereichen implementiert. Und natürlich arbeiten wir während des Betriebs der Software eng mit unseren Kunden zusammmen. Wartungsverträge stellen zudem sicher, dass immer die aktuellsten Sicherheits-Patches ausgerollt werden.

Die Entwicklung von MOM dauerte Jahre. Welches Feedback erhielten Sie in dieser Zeit aus der Industrie und wie beeinflusst das die weitere Entwicklung?

Heinz: Wir haben die MOM-Plattform schon in der Entwicklungsphase wichtigen Kunden vorgestellt. So konnten wir auch deren Erwartungshaltung in die weitere Entwicklung einbeziehen. Ebenso wichtig war die Rückmeldung neutraler Organisationen, wie dem renommierten Analysten Gartner, der mit dem sogenannten Gartner® Magic Quadrant™ MES/MOM-Anbieter hinsichtlich ihres Produktes und dessen Leistungsfähigkeit bewertet. Dabei wurde bestätigt, dass unser MOM die künftigen Anforderungen des Marktes erfüllt und den Wettbewerbern deutlich voraus ist. Zur selben Einschätzung gelangten wir durch die Teilnahme an Fachkonferenzen und Messen.